技术专题

废弃油基钻井液回收经济效益评价

目前越来越多的客户注意到国内油泥砂处理项目的可观前景,而钻屑甩干机又是众多油砂分离方式中为常见的分离方式之一。然而岩屑甩干机应用于废弃油基钻井液的回收经济效益如何呢?

让我们做个简单的分析评价:1、一般设定油基钻井液钻屑含油量在20%,经甩干处理后钻屑含油量在10%左右。甩干机处理量约10t/h,25吨岩屑可回收含杂质油品1吨(钻屑密度按2.5t/m3)。提纯后得0.4吨油品。每吨油品可以获利1.5万元,0.4t×1.5元/t=0.6万元。

2、集中建厂厂内需要人员7名。人员年费用约100万(职工每年大概收入计算),每人每天费用约397元。7人每天费用2778元。

3、设备折旧费每天缴纳250÷3÷12÷30≈2315元/天(设备总造按250万元算)。回收1吨油品需要交折旧费2315÷24×3=289元。(固控设备按3年提完折旧,每年360天计算)

4、场地建设及租赁费100÷3÷12÷30=926元/天。(场地建设及租赁费按100万元算)

5、设备用电费:按照甩干机每小时处理油基钻屑10吨、生产1吨油品需要2.5小时用电费用为40×2×2.5×1≈200元

6、车辆使用费:30吨车辆每趟费用1200元,每吨费用400元,每生产1吨油品需要运费为25×400=1000元

7、柴油、水费50元

8、设备维修费约50元

9、其他费用约200元、(环保、消防、外出、外雇等)。

6000-289-200-2778-1000-50-50-200-926=507元

两台甩干机每天8小时运转可以生产6.4吨油品,创收3.84万元、获利3224.8元

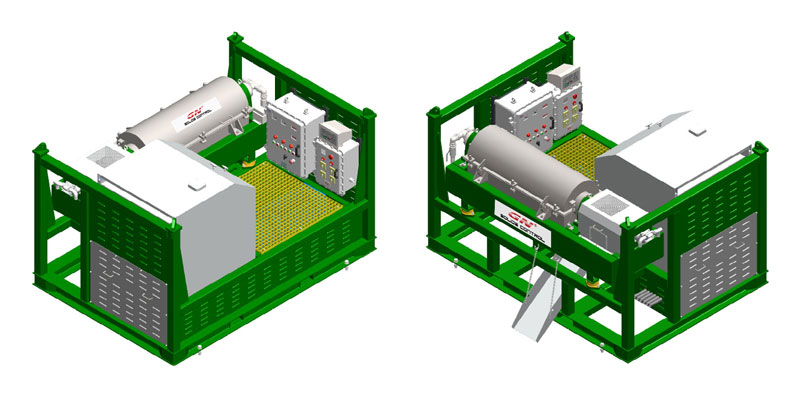

油基钻井液回收系统冠能岩屑甩干机应用于油基钻屑甩干处理工艺简介

众所周知,在页岩气钻井工程中经常要用到油基泥浆进行钻井。油基泥浆的特性又决定了油基钻屑往往要比水基钻屑的处理难度要高很多、成本也会高出不少。这时客户往往会选择对油基钻屑进行集中处理。

下面我们就针对冠能岩屑甩干机应用于油基钻屑甩干处理工艺进行简要介绍。一步,将钻进过程中经由钻井液振动筛、除砂器、钻井液除泥器等固相控制设备处理后的钻屑排入岩屑箱进行统一收集,用举升旋转叉车将岩屑箱装入运输卡车。

第二步,卡车按照预先设定的通勤路线,将各个钻井平台需要进一步处理的油基钻屑的岩屑箱,利用叉车安放至卡车后统一运输至油基钻屑甩干处理厂。

第三步,油基钻屑甩干处理厂内利用举升旋转叉车将岩屑箱举升至高架漏斗上进行岩屑倾倒,岩屑进入高架漏斗后流至螺旋输送器轨道,可通过调节螺旋输送器控制岩屑流量,将钻屑均匀送入钻屑甩干机,经过甩干机进行一级处理后的液相通过液相收集罐进行回收,存储在一级处理液相收集罐中。

第四步,固相废弃物经甩干机下部螺旋输送器输送至岩屑箱等待后续处理。一级处理后的液相经由收集罐上的螺杆泵,泵入高速泥浆离心机进行二级处理,出泥口排出的废弃物收集至岩屑箱中等待处理,离心机出液管排出的液相即为清洁可回收利用的白油,存储于二级处理液相收集罐中。

后,由甩干机和离心机排出的固相,全部存储于专用岩屑箱之中,统一收集后,由举升旋转叉车装入卡车,由卡车转运至焚烧厂、砖厂、水泥厂等可废物利用的厂家进行后的废物利用或者无害化处理。

油基钻屑甩干处理离心机应用于重晶石回收的作用及各参数之间的关系

1.重晶石回收离心机:转速在1800RPM左右,“G”值约为700左右,低密度分离点:6~10μm;高密度分离点:4~10μm。

2.大容量离心机:转速在1900~2200RPM左右,“G”值约为800左右,低密度分离点:5~7μm(未加重钻井液中),用于排除低密度固相;

3.高速离心机:转速在2500~3300RPM左右,“G”值约为1200~2100左右,低密度分离点:2~5μm主要用来清除未加重钻井液中低密度含量。

离心机各个参数对于重晶石回收系统运行的影响:1.主机转速V:主要用来控制分离颗粒体粒径大小,转速越高,可分离粒径越小的颗粒体;

2.辅机(转鼓)转速V2:主要用来控制推料速度,转速越高,在主机转速不变时,由于差转速【X=(V1-V2)/差速器速比】减少(V1:差速器输入轴转速),推料速度降低,同时由于推料速度降低,使小粒径颗粒有了沉降时间,使得排出固相的小粒径颗粒比例加大;

3.供液量:系统供液量的大小,决定了泥浆净化系统处理钻井液的速度,同时也影响重晶石回收的效果:供液量越大,被处理的钻井液量越大,单位时间内需进行沉降的重晶石量增加。当沉降量超过系统排料量时,有一部分重晶石来不及沉降,就被离心机分离的液相携带出离心机系统,从而减少了重晶石回收率。同时,随着供液量加大,被回收重晶石增多,易造成系统运行故障,特别是造成离心机螺旋推料器上的固相粘附物的增加,从而产生离心机转鼓平衡度不够而强烈振动和卡死现象。

4.半月板:主要控制泥浆离心机转鼓内沉砂厚度(液池深度)和所排出的固相物的含水量,并对其粒径产生影响:当半月板全去掉(高度低)时,沉砂厚度(液池深度)浅,所排出的固相物的含水量低,小粒径颗粒含量少,但同时增加了推料负荷。当半月板高度高时,沉砂厚度(液池深度)深,所排出的固相物的含水量 ,小粒径颗粒含量多,推料负荷减少。因此,在被处理钻井液般含较大和粘度较高时,必须适当调整液池深度;

重晶石回收现场热烈庆祝冠能全液压离心机正式上市

离心机作为一种加快不同的混合物料进行分离的装置,目前广泛的应用在石油,化工,制药,食品,医药,选矿,煤炭,水处理等行业上。2012年以前随着国内改革开方的快速步伐,中国的离心机行业也得到了长足的发展,国内的企业基本上掌握了常规离心机的核心技术。但是由于国外的一些特殊领域的离心机核心技术一直掌握在自己的手里,没有对中国进行开方,所以导致国内的高端工业离心机一直没能得到快速的发展。冠能固控自2007年成立以来一直致力海外市场的开拓和技术研发。经过10余年的不断努力冠能与瑞士知名液压驱动系统品牌Viscotherm and ROTODIFF® 共同开发了全液压驱动离心机以迎合国内外客户的高标准需求,并且正式推向市场。

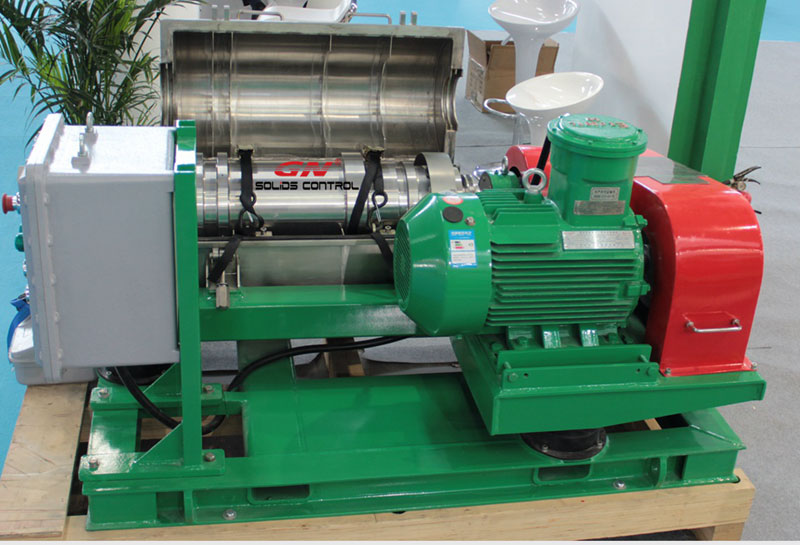

全液压离心机 下面就叫我对冠能液压离心机进行详细的讲解。冠能 先推入市场的液压离心机型号为:GNLW363D-FHD 此台离心机的采用的是瑞士Viscotherm and ROTODIFF®全液压系统。转鼓和推进器液压驱动系统通过两条油路对ROTODIF电机和转鼓进行驱动。全液压驱动离心机的优势使其可用于高温环境下加重泥浆的分离。紧凑的单一撬装结构使其更易于现场。

GNLW363D-FHD的具体参数如下: 1 转鼓尺寸 360x1270mm 2 转速(分离因数) 0-3600RPM (2610G) 3 差转速 0-70RPM 4 电机功率 45 KW 5 驱动系统 VISCOTHERM FHD System 6 处理量 200GPM(45m3/h) 7 差转速扭矩 4163 N.M 8 尺寸(mm) 3000x2400x1860mm 9 重量(KG) 3400KG 冠能全液压离心机的优势:1.液压驱动系统:全液压驱动系统应用在高温环境处理加重泥浆,可实现多变的转鼓转速和差转速。

2.固相排放多样性:可通过调节转鼓转速,差转速和液池深度来实现处理不同条件泥浆时固相排放干湿度调节。

3.性能可靠:高精度数控加工设备,转子经过高速动平衡检测设备检测确保可靠的性能。

4.重载荷: 变速器的高扭矩满足加重泥浆的分离应用使用寿命长转鼓双相不锈钢材质,离心浇铸工艺,推进器采用硬质合金进行保护,排液和排渣口使用硬质合金套进行保护。

5.轴承选用SKF国际知名品牌确保工作寿命和降低维护成本。

6.操作方便: 泥浆离心机,液压驱动系统和控制系统全部集中在一个撬上,易于装配。PLC 系统带有智能控制和安全保护程序便于操作。

欢迎感兴趣的新老客户来厂参观,或打电话进一步了解更多冠能全液压离心的资料,届时我们热烈欢迎您的到来。联系热线:0316-5276969

冠能固控离心机聚苯硫醚废盐回收的应用

河北冠能石油机械制造有限公司( 冠能固控),是一家国内外知名的钻井泥浆固控设备,钻井废弃物处理设备制造商:

石油&天然气钻井----固控系统& 废浆处理设备

定向穿越& 煤层气---泥浆回收系统

矿山& 工业&环保----固液分离设备

冠能固控-离心分离设备聚苯硫醚废盐回收 1、物料特性在PPS生产过程中,缩聚反应完成后,对固相洗涤,洗液经萃取回收溶剂后蒸发浓缩,结晶得到副产无机盐氯化钠。

- 成分复杂,含氯化钠,灰分,低酚料,溶剂等。

- 含固率高,粘度大,温度高,80-100℃(一般在80、90度)

- 冷凝后物料结块而且硬度高。

- 固相粒径分布范围宽。

- 目前采用虹吸刮刀离心机先分离出粗颗粒物料,含细颗粒的分离液再用一台LW卧螺离心机分离

- 由于物料的粘性大,冷凝后物料结块而且硬度高,滤布易堵塞,清洗、再生困难。现在只能将虹吸离心机当作沉降离心机使用。

- 未能发挥虹吸刮刀离心机的能力。

- 能耗高,占地面积大,维护成本高。

- 自动不连续工作,人力成本高。

- 安装复杂,安装成本高。

- 根据物料特性,推荐用短转鼓螺旋卸料沉降泥浆离心机(脱水型离心机)+澄清型卧螺离心机分别分离中、粗颗粒,细颗粒的物料。

- 两种机型都无滤网,能避免滤网堵塞的风险。

- 能耗低,占地面积小,维护成本低。

- 自动连续工作,人力成本低。

- 安装简单,安装成本低。

冠能固控卧螺离心机可以在全速运转时对聚苯硫醚脱盐工段的氯化钠进行连续地进料、脱水和卸料,密封操作,处理能力大,性能稳定,能耗低,分离效果好。克服了现有分离设备存在的间歇操作、生产能力小等的缺点,节省了投资、简化了操作。